发酵工艺的效率高度依赖于过程条件的准确性,只 有在稳定受控的条件下,微生物的繁殖和收获才能达到 最佳。因而必须安装一套成熟可靠的系统来采集生物反 应器内的信息。在这些信息当中最重要的参数就是 pH 和溶解氧,他们必须被精确地控制和记录。

Endress+Hauser 提供最齐全的符合生命科学行业 标准的仪表。我们专注于GMP/GLP 要求,产品完全符 合行业规范,如 USP、ASME/BPE 等(材质,内外表面 粗糙度,过程连接等)。为此我们确保所提供的仪表, 能在最严苛的过程条件和灭菌环境下使用,且拥有法规 规定的所有文档,这些对防止染菌,保证产品质量至关 重要。我们使用开放的通信协议,可以无缝集成到所有 主要的DCS 和 AMS 系统中。

溶解氧(Dissolved Oxygen) 是好氧微生物生长及合成代谢产物所必需的,但这并不意味着溶解氧的浓 度愈高愈好,溶解氧浓度过高有时反而会抑制目标产 品的形成。研究发现,发酵需氧量主要与产物的合成 途径有关。

案例

谷氨酸发酵过程中如果溶解氧浓度不足,会抑制谷 氨酸的积累,并在厌氧合成路径下产生乳酸和琥铂 酸 ;但是维生素 B12 的生产过程中却需要采用前 期厌氧和后期好氧的方法。因此发酵过程溶解氧的 控制实质是控制发酵的前、中、后段每一个时期的 溶解氧都能满足合成路径中优势菌种的氧气需求, 控制溶解氧在合适的时机补料补糖,从而实现产物 的转变。

因此,在线溶解氧测量不但对传感器的卫生型设计 和测量原理提出要求,更为显著的需求是传感器在 反应器中必须能够快速响应,并且稳定的反映发酵 液中的溶解氧浓度,尽可能不受充气过程中气泡和 搅拌带来的影响。 以典型的好氧发酵为例 :

发酵前期

此为微生物对数生长期,菌体大量繁殖,菌体浓度 不断上升,耗氧量不断增加,溶解氧浓度明显下降。 在对数生长期后,菌体耗氧量有所减少,溶解氧浓 度维持平稳或小幅上升后,开始形成产物。

发酵中后期

菌体呼吸强度趋于平稳,如不补料补糖或改变供氧 量,溶解氧浓度几乎没有变化。如果此时补充碳源 或者糖分时,发酵液对溶解氧的消耗量会产生变化, 应随补料时的菌龄、补料的种类和补料量,对溶解 氧的浓度和维持时间进行控制,以达到新的平衡, 不然会抑制目标产物的生成。

发酵后期

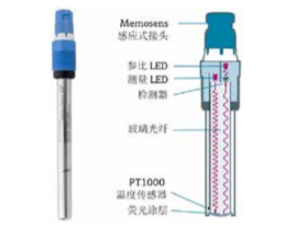

随着菌体衰老、呼吸强度减弱和菌体的自溶,溶 解氧浓度逐渐小幅升高,直至发酵结束。MemosensCOS81D :专门为发酵过程研发 的荧光法溶解氧传感器

更快的响应速度

( t90 < 10 秒、t98 < 20 秒 )

更高的稳定性

采用荧光淬灭法测量原理,相较传统的电化学法 传感器,不需要长时间的极化,没有需要频繁维 护更换的覆膜帽、阴极和电解液。传感器浸入在 介质中时,介质和荧光层之间迅速建立氧分压平 衡。传感器光学部件向荧光层发出橙色光脉冲信 号,记号体激发深红色荧光。

响应信号的衰减时间和强度,与氧浓度和氧分压 直接相关。内置参比 LED 光源,对测量 LED 光源 老化进行补偿,保证整个生产批次的测量值均可靠。

独特的 C-shape 防气泡聚集型荧光帽 COS81D的荧光帽包含荧光层、光学隔离层和保护层以及载板 :氧敏感分子(记号体)集成在光学活性层 (荧光层)中,针对不同的应用工况有以下两种截然不同的种类,防气泡聚集的 C-shape 型荧光帽, 和防磨损的 U-shape 型荧光帽。

其中 C-shape 荧光帽通过将荧光层均匀地涂布在 预拉伸凸起的载板上,从而使气泡在接触膜片表 面时顺膜片边缘光滑地脱离荧光帽,减少气泡对 测量值产生的干扰与波动。

Endress+Hauser 提供业界最完整的产品线,帮您 简化项目、减少后期维护成本和停机时间。若仪 表由多方提供,无形中将增加项目难度。而如果 您在设计阶段即推行早期标准化,则将显著降低 CAPEX 复杂性,并保证工期及预算。在整个生命 周期内备件成本将降低,培训时间减少,相关文 档也能及时获得。所以,您将获得最低的运营成 本(OPEX)、最佳的效率和最快的投资回报(ROI)。 无论您身在何处、无论您采用何种工艺,作为生 物技术领域可靠的合作伙伴,Endress+Hauser 都 能帮您减少风险并优化绩效。从中试到自动化生产,我们始终伴您左右,帮助您及时稳步地提升质量。