产品应用:

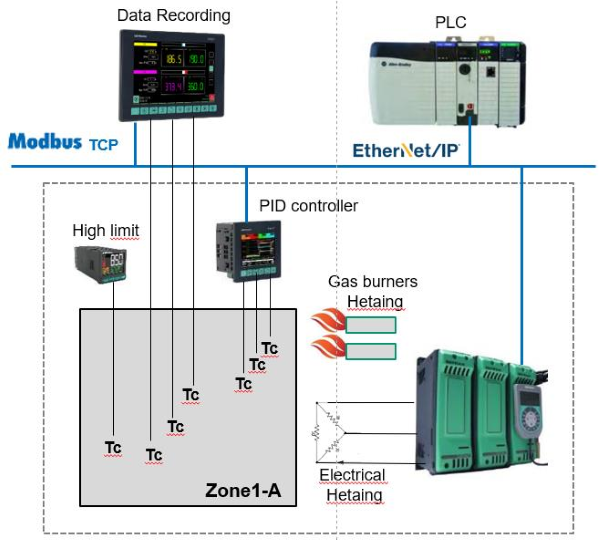

2850T/3850T PID控制器专用于铝熔炉温度控制,提供高精度PID调节、热曲线绘制和批次数据记录,符合AMS2750标准,并通过Ethernet/IP连接系统,实现可靠温控与数据查找。

01 工艺过程

在航空工业领域,飞机的大部分结构部件采用铝合金制造。铝合金凭借其耐腐蚀性能、机械强度以及轻量化特质,可以在低重量条件下承载较大载荷。通过退火和淬火热处理工艺,能够获得满足特定应用需求的不同机械性能。

退火处理可提升部件的延展性或可变形特点,这对后续的弯曲或成型工序至关重要。材料需加热至400°C,升温梯度依据材料厚度确定,并保温数小时(最长可达20小时)之后缓慢冷却至室温。

硬化处理是一种通过加热至350°C来提高产品硬度的热处理方法。根据所需技术性能的差异,该工艺的温度保持时间可从数小时至数天不等。

02 生产挑战

温度稳定性

航空工业领域的热处理需遵循AMS2750标准流程,以此保障工艺质量。对于控制仪器的主要要求-温度读数具备较高精度以及炉内温度的稳定性。通过读取3个温度探头的数值来计算PID控制器所使用的平均控制值,对于确保工艺温度的稳定具有关键意义。

数据记录

为验证热处理工艺的准确性,每个生产批次的温度数值均需以受保护(加密)的格式进行记录与存储。

现场总线连接

热处理炉与所有自动化系统模块相同,通过配备以太网/IP连接的PLC实施控制。在以太网/IP现场总线网络中运用不同基于以太网的通信协议(如Modbus TCP)的能力,使得各类控制设备的集成成为可能。

03 产品优势

多功能PID控制器2850T/3850T:

•高精度多回路PID控制器(可达16个回路),具备自动调整能力;

•具备良好的操作员界面交互性,支持工艺模拟与本地可视化展示;

•拥有集成控制、记录与报警功能的图形化页面;

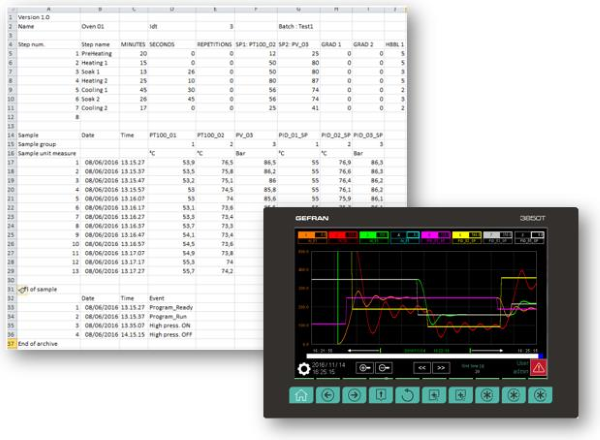

•支持以CSV或PDF格式进行加密批次数据记录;

•具备逻辑与数学功能模块;

•支持以太网Modbus TCP/IP通信协议以及VNC远程访问;

2850T

3850T

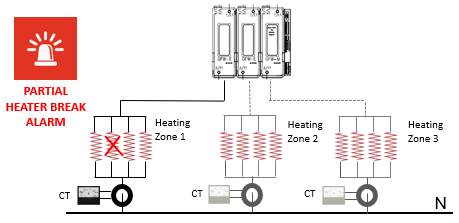

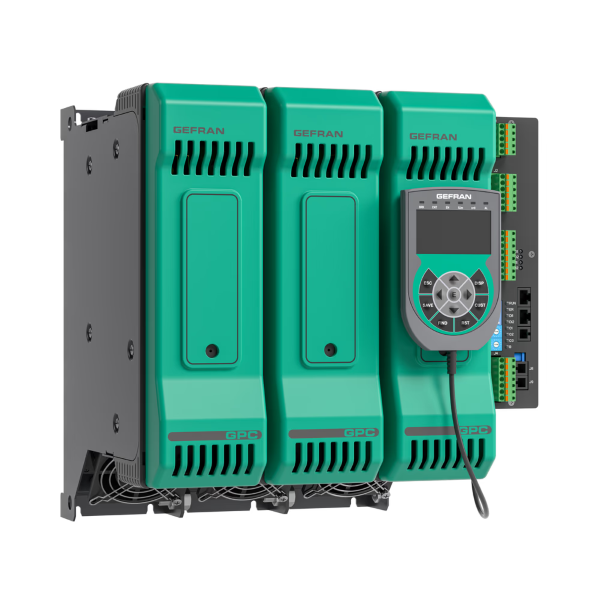

GPC三相电源控制器:

•电流范围为30-600A,适配690V交流电;

•具备可配置性指令模式;

•配备带自学习功能的加热器断路报警装置;

•支持以太网现场总线;

650L指示器:

•工厂FM认证;

•中继、逻辑与可选输出;

•Modbus RTU 协议下的 RS485 串行通信;

•具备易于互换的壳体设计,便于进行简易更换 ;

04 解决方案

2850T/3850T多功能PID控制器完全满足AMS2750标准对均匀温度控制及加密批次数据记录的要求。

在均热阶段,采用电加热电阻控制取代燃气燃烧器加热。此阶段持续时间为数小时至数日不等,从提升能效角度考量,我们优先选用电加热方式。

温度控制与曲线生成:

•炉温PID闭环控制;

•依据航空工业AMS2750标准所规定的温度读数精度;

•针对炉温稳定控制,选取三个温度值的平均值计算结果作为设定点参考;

•实现与PLC(Modbus TCP-Ethernet/IP)的连接以及自动化系统集成;

批次数据记录:

•记录工艺温度和保障烘箱温度的稳定性,并将其与批次编号进行关联;

•采用加密格式对数据进行安全存储;

•通过以太网开展归档数据的远程备份工作;

•支持本地及远程对记录数据进行查看;

•借助SNTP服务达成日期/时间的自动同步;

650L超温限位开关:

•FM工厂认证;

•专用前板报警复位键(ACK);

•累计报警激活时长与统计次数;

GPC三相电源控制器:

•通过以太网/IP连接至PLC系统,以实现控制与诊断通信;

•通过ODVA以太网/IP认证;

•具备部分负载故障诊断功能;

•符合UL508标准100KA短路电流额定值(SCCR)要求;